Форум хімфаку КНУ

Ви не зайшли.

- Теми: Активні | Без відповідей

Оголошення

Форум є місцем неформального спілкування абітурієнтів, студентів, випускників та співробітників факультету. Всі повідомлення, опубліковані на форумі, відображають виключно точку зору їхніх авторів і, в жодному разі, не є офіційною позицією факультету. Зі свого боку, адміністрація форуму стежить лише за дотриманням загальноприйнятих норм громадського спілкування та технічною працездатністю форуму.

Для тих, хто не має кириличної розкладки клавіатури - віртуальна клавіатура. Бажаємо вам приємного проведення часу!

#1 01.11.2012 02:00:57

О вытяжках и вентиляции в лабораториях

Павшим от алкоголизма вентиляторщикам

посвящается сей скромный труд.

Разбираясь с собственной "тягой" у меня получилась подборка полезных ссылок. Для наших вентиляторщиков это, по видимому, высшая математика. Хотя любой из сотрудников, окончивших ВУЗ, при желании, без особых проблем разберётся в написанном.

Немного теории:

Аэродинамические характеристики вентиляторов

Типичные характеристики вентиляторов низкого давления с лопатками, загнутыми назад

(таких на факультете стоит большинство - на длинных и узких шахтах они еле тянут, для преодоления сопротивления шахт с высокой скоростью потока не хватает развиваемого давления - см. графики)

Типичные характеристики вентиляторов среднего давления с лопатками, загнутыми вперёд

(такие хорошо ставить на длинные и узкие шахты и на приток, где он есть)

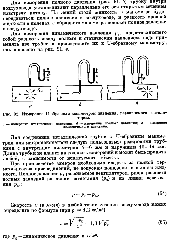

Способ замера полного, статического и динамического давления вентилятора:

Место включения датчиков - в картинках, такой прибор использовал я:

Разобравшись в написанном, каждый из вас, при желании и наличии прямых рук, сможет разобраться с эффективностью используемой вытяжки. По технике безопасности кратность обмена воздуха в лаборатории должна составлять от десятка объёмов помещения в час.

Немного практики:

Как это сделано в химических лабораториях МГУ

(обратите внимание на неинформативность замера скорости потока воздуха в вытяжном шкафу)

Типичные вентиляционные ошибки в картинках

Вытяжная вентиляция через наружную стену

(типичные ошибки)

(для жилых помещений)

Немного моих личных впечатлений. Видно, что система вентиляции на факультете в советское время строилась "от балды" - нет никакой закономерности в расположении установок, в каждой лаборатории всё сделано "по индивидуальному плану" (а был ли какой-то план вообще). Кстати - приточная вентиляция была сделана, даже с подогревом (зимой). Ветераны факультета говорят, что очень давно из неё минуты / часы было подавали тёплый воздух - видимо что-то испытывали. За десятки лет на факультете такое помнят лишь раз. К сожалению - это огромная печка с огромным расходом энергии и факультету такое не по зубам, особенно в наше время  . Остаётся использовать открытую в лабораторию дверь. Но при такой схеме во всём химкорпусе образуется вакуум и приток получается сильно заниженным, лишь из тех мест, где травит больше всего (откройте окно в лаборатории и сравните).

. Остаётся использовать открытую в лабораторию дверь. Но при такой схеме во всём химкорпусе образуется вакуум и приток получается сильно заниженным, лишь из тех мест, где травит больше всего (откройте окно в лаборатории и сравните).

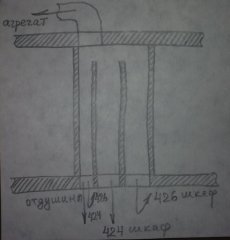

Любопытное наблюдение по поводу шахт, общих для нескольких лабораторий. Они могут быть внутри разделены на части - по индивидуальной шахте для каждой комнаты и отдельная шахта - для вентиляционной отдушины в потолке. Непонятно, зачем эти отдушины вообще придумали в лабораториях, где их функции, с успехом, выполняют вытяжные шкафы (точнее - понятно, но не для наших же вентиляторов, которые и так еле тянут, по сравнению с необходимым). Имеющиеся отдушины лишь отрывают полезное сечение от и так узких шахт, что идут к вытяжкам (рекомендую заделать - шкаф будет тянуть лучше). В верхней части общей для комнат и отдушин шахты перегородки отсутствуют. Таким образом выравнивается давление (иначе открытая дверь в спаренной лаборатории при прикрытой вашей вытяжке почти полностью парализует вашу откачку) и делается развязка от проникновения всяких гадостей из комнаты в комнату. Вот типичный пример разводки вытяжки на две лаборатории:

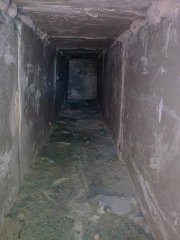

Вот так выглядит типичная шахта:

(вид из тяги вверх)

Встречаются вообще уникальные шахты, сечением ...с кирпич. Каким местом думали те, кто их делал, ещё тот вопрос  .

.

Поза форумом

#2 24.10.2013 23:35:44

Re: О вытяжках и вентиляции в лабораториях

Теперь немного о реальных попытках своими руками улучшить тягу. Вот такой агрегат у нас стоял:

Тянул он отвратительно. Как видите - лопатки у него загнуты назад, кроме того - всё ржавое до невозможности. Типоразмер агрегата - №3.

А вот такой агрегат удалось достать и поставить:

Стоял он где-то на подаче воздуха внутрь помещения. Здесь лопатки уже загнуты вперёд, да и сам агрегат куда менее ржавый.

Самостоятельно был изготовлен новый сгон с хомутами:

Общий вид установки в сборе:

Вид вбок от входа в вентилятор - на шахту, идущую к агрегату:

Данная шахта типична для нового корпуса - всё сделано из гипсоблоков, размещённых на бетонном полу чердака. Ещё и с кучей песка на этом полу. Вот как она выглядит в общем:

Обратите внимание на дыру в её середине, из которой торчит кусок арматуры:

Это сделано ещё в советские времена "развитого социализма" (решили, что проще пробить дыру в гипсоблоке, вместо того, чтобы отрезать торчащую арматуру).

После смены агрегата и заделывания дыры стало тянуть куда лучше. Парень из Киевгаза при мне замерял прибором с пропеллером - 10-кратный обмен воздуха в час в помещении есть. Он же замерял год назад на старом агрегате - прибор почти не крутился (было ниже нижнего предела измерений прибора). Время и силы оказались потраченными не зря.

P.S. Описанные события относятся к осени 2012 года.

Поза форумом

#3 25.10.2013 01:49:25

Re: О вытяжках и вентиляции в лабораториях

Случилась у нас беда - сгорел мотор. Вскрытие показало, что выгорели обмотки двух фаз. Другими словами, при включении двигателя одна фаза не была подана. Обычно это бывает из-за того, что в пускателе не дошёл контакт для одной из фаз. Двигатель в таком режиме не стартует и через пару минут просто сгорает. Общая же защита от пропадания фазы в сети есть, но стоит она на входе питания на все агрегаты. Поскольку наши вентиляторщики умеют лишь регулярно бухать и ничего не делать делать вид, что работают и переводить стрелки (личный опыт общения, да и провода у перемотчика не было) а вытяжка нужна была срочно (в лабораториях идут занятия), пришлось делать всё самим и по людски (по другому делать не берусь и не привык). Был куплен провод и передан вместе со статором штатному универскому перемотчику. Перемотал он за день и довольно неплохо. Судите сами:

К сожалению у него была только ПВХ трубка и х/б лента, но сама работа выполнена более-менее аккуратно. Пропиткой обмоток перемотчик не занимается, банально лень говорит, что нет лака и печки. А пропитка очень даже желательна:

делает обмотку влагостойкой

витки склеиваются и перестают дребезжать, что не даёт изоляции облупливаться со временем

улучшается отвод тепла от обмотки

По этому на рынке был с огромным трудом приобретён пропиточный лак МЛ-92 (попробуйте купить его меньше 5-40 литров!). Сначала статор был несколько часов высушен при 90-100 градусах от остаточной влаги, а затем подвергнут пропитке. Для лучшего растекания и проникновения лака статор должен быть нагрет до ~60 градусов, затем тщательно промазываем верхнюю часть статора кисточкой и даём лаку впитаться (минут 20-30 на одну сторону), затем переворачиваем и обрабатываем другую сторону:

После стекания избытка лака статор был отправлен на сушку:

После высушивания в течении ночи повторяем пропитку, но начинаем её с другой стороны статора, чтобы избыток лака при сушке в шкафу стекал с высыхающего статора с противоположной стороны относительно первой пропитки. Таким образом лак не будет сконцентрирован с одной стороны. Для пропитки такого статора достаточно 300 мл лака, ровно половина его стечёт после первой пропитки.

В связи с тем, что наш перемотчик в качестве изоляции использовал ПВХ трубку, сушить статор можно при температуре, не превышающей ~100 градусов (иначе ПВХ потечёт). А по ТУ температура сушки для этого лака должна быть 120-130 градусов и время сушки - 16 часов. По этому нам пришлось сушить пропитанный статор почти пять суток. Невысохший же лак сильно снижает сопротивление изоляции между обмотками и пробивное напряжение.

Вот как оно выглядит после сушки (термоусадку на выводы надел уже я):

Пока статор горячий нужно скальпелем удалить лак из боковых пазов, в которые вставляются крышки с подшипниками. Кроме того лак должен быть удалён с внутренней стороны статора. Удобнее всего это делать тряпкой с растворителем до сушки, нам же пришлось скальпелем выскабливать лак, в общей сложности, часа два. Дело в том, что зазор между ротором и статором составляет что-то около миллиметра и даже небольшая остаточная плёнка лака не даёт вставить ротор. А выскабливать нужно очень аккуратно, чтобы случайно не сорвалась рука и не вогнала скальпель в обмотку... После остывания лак станет как стекло и краями пропитанной ленты можно будет легко порезать себе руки...

Не забываем смазать подшипники, раз уж мы разобрали мотор! Вот как выглядит ротор:

Вся эта возня ничего не стоит, если не исключить пропадание фазы в дальнейшем. Для этого было приобретено реле пропадания фаз для управления защитным пускателем. Купленным, в свою очередь, на базаре, производства Польши времён СССР. Такие пускатели выгодно отличаются от современных отсутствием экономии металла и низкой ценой. Реле контролирует пропадание фазы, как на входе защитного пускателя, так и на его выходе и в этом случае отключает обмотку пускателя. Кроме того контролируется отклонение напряжения фаз от допустимых пределов. Всё это было собрано на монтажной плате и приобрело вот такой вот вид (под винтами пускателя - припаянные к проводам клеммы, под винтами реле - залуженные концы):

Крепим плату через фарфоровые "орехи" и дюбели, подсоединяем питание и двигатель:

Прикручиваем дюбелями и "бабочками" защитный короб:

И закрываем его крышкой.

Включаем - ничего не работает  . Оказывается, со стороны щитка вообще нет земли. А схема реле требует ноль и катушка пускателя питается напряжением 220 В. Ну, что ж - сверлим в щитке отверстие под болт М8 и подключаем землю (боковая стенка советского щитка - 3-4 мм!):

. Оказывается, со стороны щитка вообще нет земли. А схема реле требует ноль и катушка пускателя питается напряжением 220 В. Ну, что ж - сверлим в щитке отверстие под болт М8 и подключаем землю (боковая стенка советского щитка - 3-4 мм!):

Теперь всё работает  .

.

Общие трудозатраты:

снять статор, не снимая улитки - 1-2 часа

поездка на базар за проводом / пускателем / лаком - 3-4 часа

отвезти статор на выставку и обратно (~15 Кг) - 2 часа

пропитка статора с предварительным разогревом - 2-3 часа

сушка статора - 4-5 суток

очистка пазов и внутренней части статора от лака - 2 часа

изготовление, сборка и монтаж платы защиты 2-4 часа

монтаж электрики - 2-3 часа

монтаж и смазка двигателя - 2-3 часа

Это, если ещё и все материалы есть. И это был небольшой моторчик, всего на 1.1 КВт. Выводы делайте сами...

Пару мыслей по окончании:

Проще перемотать с пропиткой и гарантией где-нибудь здесь. В нашем случае - 370 грн.

Рекомендую этот интернет магазин для приобретения различных реле автоматики и термостатов. Их делает какой-то "кооператив" при каком-то Днепропетровском (бывшем военном?) заводе. Дёшево и довольно качественно. Из неплохих комплектующих. Уж поверьте мне (занимаюсь радиотехникой уже почти 30 лет) - разбирал, смотрел: даже провод в них - МГТФ

.

.

Поза форумом

#4 05.06.2015 00:50:02

Re: О вытяжках и вентиляции в лабораториях

На днях тяга стала выключаться через пару десятков минут работы. Ну что ж - идём наверх и смотрим. На реле пропадания фаз горит два светодиода, один не горит. Замеряем наличие фаз на входе устройства - все фазы есть. Втыкаем рукой пускатель - двигатель запускается и работает. М-дя, придётся возиться  . Снимаем реле пропадания фаз, спускаемся в лабу, разбираем его и смотрим. Внешне ничего не сгорело, но плата ужасно пропаяна. Местами видны плохо залуженные контактные пятачки и выводы деталей. Очень похоже на непропай, который отвалился со временем. К общей компоновке устройства претензий нет, проблема в конкретном монтажнике. Тщательно пропаиваем всю плату, промываем спиртом (лучше - этиловым, изопропанол оставляет белесоватый налёт). Прозваниваем тестером наличие контакта между клемниками и элементами платы (проверка на трещины в дорожках). Прозваниваем впаянные диоды - смотрим падение напряжения в обоих направлениях. Так сразу можно найти пробитые. Вроде всё нормально. Втыкаем в клемник платы три фазы и ноль, включаем рубильник. Все три светодиода загораются, через три секунды клацает реле, то самое, что включает пускатель. Ставим на прогон на часик. Вроде всё ОК. Вытаскиваем провода, покрываем плату защитным лаком (клей БФ-2) и подсушиваем, сначала - на воздухе, потом - феном. Собираем устройство, идём на чердак и ставим его на место. Включаем, тяга снова работает.

. Снимаем реле пропадания фаз, спускаемся в лабу, разбираем его и смотрим. Внешне ничего не сгорело, но плата ужасно пропаяна. Местами видны плохо залуженные контактные пятачки и выводы деталей. Очень похоже на непропай, который отвалился со временем. К общей компоновке устройства претензий нет, проблема в конкретном монтажнике. Тщательно пропаиваем всю плату, промываем спиртом (лучше - этиловым, изопропанол оставляет белесоватый налёт). Прозваниваем тестером наличие контакта между клемниками и элементами платы (проверка на трещины в дорожках). Прозваниваем впаянные диоды - смотрим падение напряжения в обоих направлениях. Так сразу можно найти пробитые. Вроде всё нормально. Втыкаем в клемник платы три фазы и ноль, включаем рубильник. Все три светодиода загораются, через три секунды клацает реле, то самое, что включает пускатель. Ставим на прогон на часик. Вроде всё ОК. Вытаскиваем провода, покрываем плату защитным лаком (клей БФ-2) и подсушиваем, сначала - на воздухе, потом - феном. Собираем устройство, идём на чердак и ставим его на место. Включаем, тяга снова работает.

На чердаке намного жарче, чем в корпусе, прямо как в теплице. Ну и запах всего, чего только можно. Пытаюсь представить, как оно будет там где-нибудь в конце июля - б-ррр  .

.

Справедливости говоря, стоит сказать, что платы терморегуляторов и защитных реле холодильников, что были куплены в ранее озвученной конторе, не смотря на явную самоделку, были пропаяны много лучше.

Дополнено 1: выключение тяги стало повторяться. При чём - происходит это не каждый день и уже после пропайки. Есть подозрение на отклонение напряжения одной из фаз от нормальных значений. Будем ловить момент и делать замеры.

Дополнено 2: вскрытие показало, что вышла из строя цепь контроля состояния контактов пускателя - ложное срабатывание на якобы потерю контакта на одной из фаз. Цепь контроля состояния контактов пускателя временно отключена. Как дойдут руки - буду разбираться со схемой.

Поза форумом

#5 12.04.2018 03:01:43

Re: О вытяжках и вентиляции в лабораториях

О зазорах:

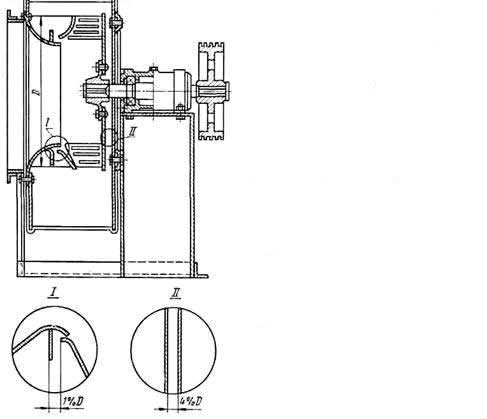

Оптимальный радиальный зазор между коллектором и колесом должен составлять 0,25–1 % диаметра колеса. Кроме того, у вентиляторов с загнутыми назад лопатками коллектор должен входить в колесо и обеспечивать необходимое перекрытие. Для вентиляторов с загнутыми вперёд лопатками рабочего колеса большое значение имеют осевой зазор между колесом и входным коллектором, оптимальная величина которого составляет 0,5 % диаметра колеса, и форма языка спирального корпуса.

При монтаже центробежных вентиляторов необходимо проверить зазоры между задней стенкой кожуха и рабочим колесом, а также между рабочим колесом и диффузором. В первом случае они не должны превышать 0,04 а во втором - 0,01, где - диаметр рабочего колеса в мм. Для осевых вентиляторов зазор между концами лопастей и обечайкой не должен превышать 0,01.

Поза форумом

- Зараз в цій темі користувачів: 0, гостей: 1

- [Bot] ClaudeBot

[ Згенеровано за 0.033 секунд, виконано 7 запитів - Використано пам'яті: 678.74 КБ (Пік: 725.31 КБ) ]